Le Lean Manufacturing est une approche de gestion de la production qui vise à maximiser la valeur ajoutée pour le client tout en minimisant les gaspillages. Cette philosophie de gestion trouve son origine dans les pratiques développées par Toyota dans les années 1950. Le Lean se concentre sur l’élimination des activités non productives et des gaspillages afin d’optimiser les processus et de maximiser la satisfaction du client.

Objectif du Lean

L’objectif principal du Lean est de créer un système de production efficace, flexible et réactif, capable de fournir des produits et services de haute qualité tout en réduisant les coûts et en respectant les délais. Il encourage l’amélioration continue des processus et favorise l’implication et l’autonomie des employés.

Le lexique du Lean manufacturing selon Elcom

5 Pourquoi ?

Le 5 Pourquoi est une technique de recherche des causes qui consiste à poser la question « pourquoi ? » à plusieurs reprises chaque fois que l’on rencontre un problème, afin de découvrir la cause racine au-delà des symptômes évidents. En théorie, poser cette question cinq fois de suite suffit pour remonter jusqu’à la cause fondamentale du problème.

5S

Les termes japonais SEIRI, SEITON, SEISO, SEIKETSU, et SHITSUKE font référence à une méthode simple mais efficace qui permet d’avoir une bonne visibilité sur l’équipement, l’environnement ou les services. Cette méthode se traduit par les actions suivantes :

- SEIRI : Éliminer

- SEITON : Ranger

- SEISO : Nettoyer

- SEIKETSU : Standardiser

- SHITSUKE : Pérenniser

Ces cinq actions visent à améliorer l’organisation, la propreté et l’efficacité des processus en éliminant le superflu, en ordonnant les éléments nécessaires, en maintenant la propreté, en établissant des standards et en pérennisant les bonnes pratiques.

Andon

L’Andon, terme japonais signifiant « lampe », désigne un panneau qui affiche en temps réel la quantité produite ou à produire, ou encore précise le lieu et le type de pannes sur une ligne de fabrication. Ce panneau utilise des couleurs spécifiques, notamment le vert pour indiquer « marche », le rouge pour signaler « arrêt », et le jaune pour indiquer « attention ». L’Andon joue un rôle essentiel dans la communication visuelle et rapide des informations cruciales concernant le fonctionnement d’une ligne de production.

Cellule

Une cellule de production est une configuration d’implantation où les machines sont rapprochées et organisées en îlot, permettant ainsi de travailler en flux continu. Cette approche favorise la production d’une pièce à la fois ou en très petite quantité, tout en maintenant une continuité fluide dans le processus. La cellule de production est conçue pour minimiser les déplacements, réduire les temps d’attente et optimiser l’utilisation des ressources, contribuant ainsi à une amélioration globale de l’efficacité et de la productivité

Cellule en U ou en L

La configuration de ligne de travail en forme de U ou de L est spécialement adaptée au Juste à Temps (JAT) car elle permet une alimentation facile depuis l’extérieur, sans perturber les opérateurs. De plus, cette disposition permet aux opérateurs de travailler sur plusieurs postes, notamment le premier et le dernier poste, avec un minimum de mouvement. Cette approche facilite la fluidité des opérations et la gestion des flux, ce qui est essentiel pour mettre en œuvre efficacement le principe du Juste à Temps et réduire les gaspillages.

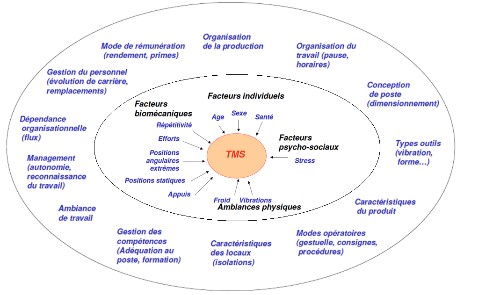

Ergonomie

L’ergonomie vise à harmoniser l’Homme et son environnement, en prenant en compte la physiologie humaine dans l’aménagement du poste de travail ou la conception du produit. Cet objectif permet d’éviter tout risque de troubles musculo-squelettiques (TMS) tout en assurant une réalisation efficace des activités. En outre, de nombreux autres paramètres sont pris en compte pour garantir un environnement de travail sûr, confortable et adapté aux capacités et besoins des travailleurs. L’ergonomie joue un rôle crucial dans l’amélioration des conditions de travail, la prévention des blessures et la maximisation de la productivité.