Très utilisé dans la manutention, le convoyeur est une machine qui permet de déplacer une seule charge ou des produits pêle-mêle de façon continue sur un trajet préalablement défini. Grâce à cette machine, la manutention devient automatique, ce qui réduit les coûts et permet d’aller plus vite. Il en existe de plusieurs types, notamment celui à bande, à rouleaux, à chaîne, etc. Cependant, quelle est la différence entre les convoyeurs à bandes et à rouleaux ?

Convoyeurs à bandes

Encore appelé convoyeur à courroie, le convoyeur à bande est conçu pour transporter du matériel grâce à une bande transporteuse actionnée par un groupe de motorisation. Il peut prendre une forme horizontale ou inclinée. La bande peut être en large ou plate soit les deux à la fois. Il est parfait pour déplacer des charges légères. Le convoyeur à courroie est constitué essentiellement d’un tambour ou d’une station d’entraînement, d’un châssis, d’un tapis ou d’une bande transporteuse, d’un rouleau d’extrémité et enfin d’une station ou d’un dispositif de tension. On distingue plusieurs types de convoyeurs à bande à savoir : le convoyeur à bande lisse, à bande à maille métallique, à bande modulaire, à bande à tasseaux, etc.

Pourquoi choisir un convoyeur à bande ?

Tout d’abord, ce type de convoyeur est particulièrement adapté au déplacement de charges légères et de produits en vrac. La configuration spécifique de la bande transporteuse joue un rôle essentiel, avec des variations en termes de matériaux, de texture, d’épaisseur et de largeur. Ces paramètres peuvent être ajustés en fonction des caractéristiques spécifiques des produits à transporter.

De plus, la position du groupe de motorisation est variable, offrant ainsi une flexibilité dans la conception et l’installation du convoyeur. Celui-ci peut être placé en extrémité, au centre, à gauche, à droite ou même en dessous, selon les contraintes de l’espace et les besoins de l’application.

Un atout majeur des convoyeurs à bande réside dans leur capacité à s’adapter à des conditions environnementales exigeantes. En effet, certaines bandes sont conçues pour résister à des températures élevées, ce qui en fait un choix approprié pour les environnements de travail à forte chaleur.

En résumé, choisir un convoyeur à bande offre la possibilité de transporter efficacement des charges légères et des produits en vrac. La variété des options de bande transporteuse et la flexibilité dans le positionnement du groupe de motorisation permettent de personnaliser le convoyeur en fonction des besoins spécifiques de l’application. De plus, la résistance aux températures élevées confère au convoyeur à bande une polyvalence accrue dans des environnements variés.

Convoyeurs à rouleaux

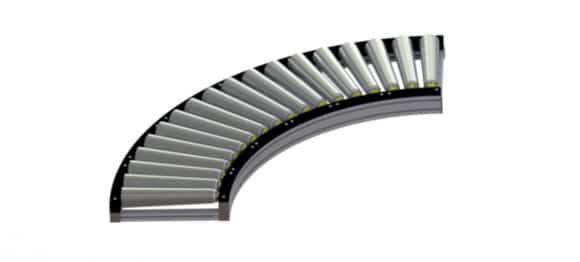

Composées d’une structure simple et de rouleaux responsables du déplacement des produits, ces solutions s’adaptent aisément à diverses industries. Les convoyeurs à rouleaux sont principalement conçus pour transporter des articles possédant une surface plane et rigide, tels que des boîtes, des caisses, des cartons, des produits conditionnés, voire des palettes. Dans certains contextes, ils peuvent également être employés pour le transport de sacs.

Leur utilisation prédominante se retrouve au sein de centres logistiques et de tri, cependant, ces convoyeurs répondent également aux critères d’application dans divers autres secteurs, notamment l’agroalimentaire, la cosmétique, et bien d’autres.

Pourquoi choisir un convoyeur à rouleaux ?

Un système de convoyeur à rouleaux fonctionne en utilisant des rouleaux de manutention pour déplacer des produits emballés. Sa principale caractéristique est sa capacité à ajuster la hauteur et l’inclinaison selon les besoins. De plus, il présente l’avantage d’exiger peu d’entretien. Ce système est à la fois ergonomique et lavable, adapté aux produits de taille suffisamment grande pour maintenir un contact constant avec trois rouleaux de manutention.

Lors de la considération d’un investissement dans un convoyeur à rouleaux, il est judicieux de :

- Préciser avec précision les paramètres des objets à transporter, tels que le type, la taille et le poids du produit.

- Prendre en compte le contexte d’application spécifique

- Définir l’itinéraire que le convoyeur devra suivre, qu’il s’agisse de tracés rectilignes ou courbes. Il est important de noter que les convoyeurs à rouleaux permettent d’exécuter des trajets plus complexes que leurs homologues à bande.

- Choisir le type de mécanisme de déplacement du convoyeur, qu’il soit manuel (avec des opérateurs manipulant les rouleaux) ou motorisé.