Solutions passives lean manufacturing

Les solutions passives pour le lean manufacturing sont des approches qui visent à réduire les gaspillages et à améliorer l’efficacité des processus de production sans recourir à des technologies complexes ou à des interventions majeures. Elles se concentrent sur des changements organisationnels et des améliorations continues qui permettent d’optimiser les opérations de fabrication.

Exemples de solutions passives utilisées dans le lean manufacturing :

- Mise en place de flux de production : L’une des principales idées du lean manufacturing est de créer un flux de production continu, sans interruptions ni temps d’attente excessifs. Cela peut être réalisé en organisant les machines, les équipements et les postes de travail de manière à ce que les pièces et les produits puissent être déplacés facilement d’une étape à l’autre, évitant ainsi les goulots d’étranglement et les temps morts.

- 5S et organisation du poste de travail : Le 5S est une méthode de gestion visuelle qui vise à créer un environnement de travail bien organisé, propre et efficace. Les cinq principes du 5S sont le tri (se débarrasser de ce qui est inutile), l’ordonnancement (organiser les objets de manière systématique), le nettoyage, la normalisation (établir des procédures standard) et le suivi (maintenir les résultats obtenus). En appliquant ces principes, les entreprises peuvent réduire les temps de recherche, les erreurs et les délais.

- Amélioration continue : Le lean manufacturing encourage l’amélioration continue en encourageant les employés à identifier et à résoudre les problèmes à la source. Cela peut se faire en mettant en place des processus de suggestion d’amélioration, des groupes de travail ou des cercles de qualité. L’idée est de responsabiliser les employés et de leur donner les outils nécessaires pour identifier les problèmes, proposer des solutions et mettre en œuvre des améliorations.

- Réduction des stocks : Une autre approche passive du lean manufacturing consiste à réduire les niveaux de stocks. Les stocks excessifs sont considérés comme du gaspillage car ils occupent de l’espace, nécessitent des coûts de gestion et peuvent cacher des problèmes de qualité ou de flux de production. En adoptant des techniques telles que la production juste-à-temps (Just-In-Time), les entreprises peuvent réduire les niveaux de stocks tout en maintenant un flux de production régulier.

- Standardisation des procédures : La standardisation des procédures est essentielle pour améliorer l’efficacité et réduire les erreurs. En établissant des procédures de travail standard claires, les entreprises peuvent minimiser les variations et les écarts de qualité, tout en facilitant la formation des employés et le transfert des compétences.

- Équilibrage des charges de travail : L’équilibrage des charges de travail consiste à répartir équitablement les tâches et les responsabilités entre les employés. Cela permet de réduire les goulets d’étranglement et d’éviter les surcharges de travail, ce qui peut entraîner des retards et une baisse de la qualité.

Ces solutions passives contribuent toutes à l’optimisation des processus de fabrication, à la réduction des coûts, à l’amélioration de la qualité et à la satisfaction des clients dans le cadre du lean manufacturing.

Systèmes d’approvisionnement

Les systèmes d’approvisionnement jouent un rôle crucial dans la gestion efficace des stocks et des flux de produits. Pour garantir que les produits soient disponibles au bon moment, en quantité suffisante et de qualité adéquate, de nombreuses entreprises adoptent la stratégie du « juste-à-temps » (ou « just in time »). L’objectif principal de cette approche est de minimiser les niveaux de stock et d’éviter les fluctuations de la production et les pertes de produits.

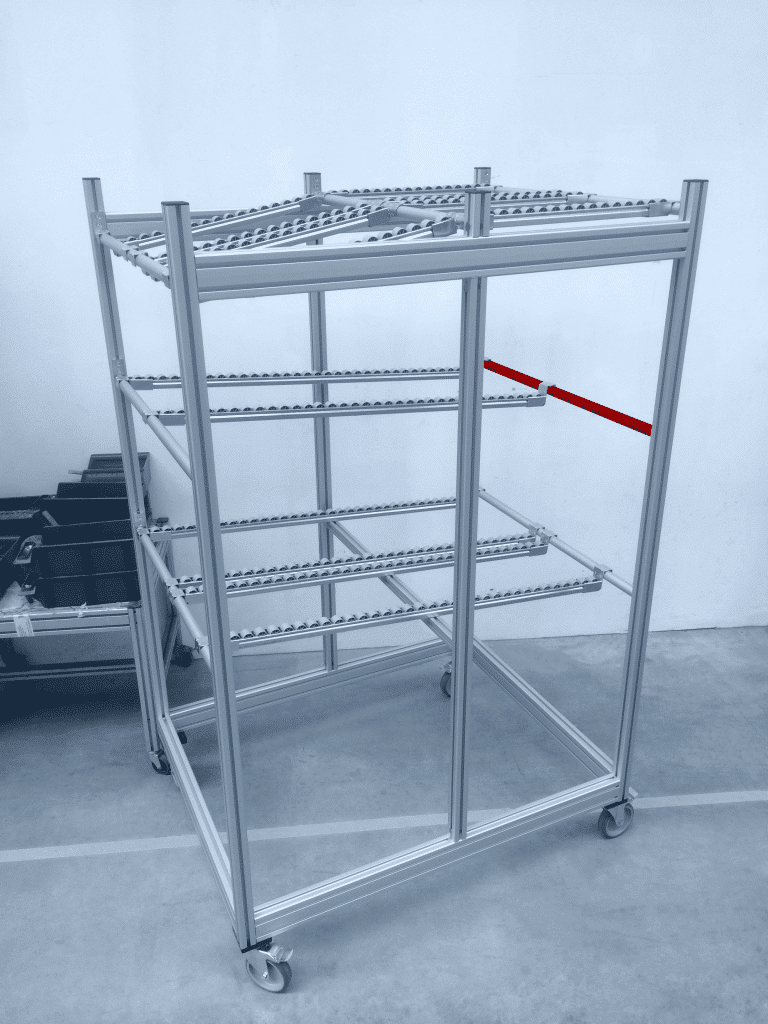

Dans ce contexte, h’elcom propose une gamme étendue de modules personnalisables pour vous aider à optimiser vos systèmes d’approvisionnement. Deux types de mobilier modulaire se démarquent particulièrement pour soutenir vos efforts : les racks d’approvisionnement dynamiques et les chariots.

Les racks d’approvisionnement dynamiques offrent une solution pratique pour le stockage et la manipulation des produits. Ces racks sont conçus de manière à permettre un accès facile et rapide aux articles, ce qui facilite la gestion des flux et réduit le temps nécessaire pour prélever les produits. En utilisant ces racks, vous pouvez optimiser l’espace de stockage et améliorer l’efficacité globale de votre système d’approvisionnement.

Les chariots sont également des éléments essentiels pour faciliter l’approvisionnement et le transport des produits. Ils sont conçus pour être polyvalents et adaptés à différentes tâches logistiques. Les chariots peuvent être équipés de différents accessoires h’ 8 40 spécialement développés pour répondre à vos besoins spécifiques. Ces accessoires sont conçus pour simplifier la mise en place et l’utilisation des chariots, ce qui permet d’améliorer l’efficacité et la productivité de vos opérations d’approvisionnement.

En combinant ces modules personnalisables, tels que les racks d’approvisionnement dynamiques, les chariots et les accessoires h’ 8 40, vous pouvez créer un système d’approvisionnement efficace et adapté à vos besoins spécifiques. Cela vous permet de maximiser l’utilisation de l’espace de stockage, d’optimiser les flux de produits et de minimiser les coûts liés à la gestion des stocks.

APPLICATIONS POUR SYSTÈMES D’APPROVISIONNEMENT

Les racks d’approvisionnement dynamiques sont des structures souvent modulaires conçues pour rapprocher les composants nécessaires au plus près des opérateurs ou des lignes de production. Ils jouent un rôle clé dans les systèmes de flux tirés, où ils sont approvisionnés lors de la tournée du laitier (Milk Run) avec une gestion Kanban.

Dans le contexte spécifique des systèmes d’approvisionnement, h’elcom propose une association de sa gamme h’8 40 D30 avec les profilés h’ 8 40 en 40X40. Cette combinaison permet de conjuguer modularité et solidité, dans le but de vous offrir un confort optimal et d’améliorer la durée de vie de vos châssis.

La gamme h’8 40 D30 offre une modularité remarquable, ce qui signifie qu’elle peut être ajustée et personnalisée pour répondre à vos besoins spécifiques en matière d’approvisionnement. Les profilés h’ 8 40 en 40X40 assurent une structure solide et robuste pour les châssis, garantissant ainsi leur durabilité et leur résistance dans des environnements de travail exigeants.

En utilisant cette combinaison de gamme et de profilés, vous pouvez créer des racks d’approvisionnement dynamiques adaptés à vos processus de production et à vos exigences spécifiques. Ces racks vous permettront de rapprocher les composants nécessaires de vos opérateurs ou de vos lignes de production, améliorant ainsi l’efficacité et la productivité de votre système d’approvisionnement.

Les chariots jouent un rôle essentiel dans la mise en place du concept du Petit Train, qui est souvent utilisé dans les systèmes d’approvisionnement. Ils sont les équipements physiques qui permettent d’assurer la tournée du laitier, également connue sous le nom de « milk run ». Ces chariots forment un convoi tiré par une « locomotive » et sont utilisés pour le transport des composants nécessaires.

Dans le cadre du Petit Train, les chariots sont utilisés pour livrer les composants aux différentes stations de travail. À chaque station, le laitier décharge les composants concernés et charge les contenants avec les composants qui ont été consommés ou utilisés. Cela permet de maintenir un flux constant de matériaux et de composants nécessaires à la production, en évitant les temps d’attente et les interruptions.

Les chariots sont conçus de manière à faciliter le chargement, le déchargement et le déplacement des composants. Ils peuvent être équipés de différents accessoires spécifiquement adaptés aux besoins de votre système d’approvisionnement. Ces accessoires h’ 8 40 développés par h’elcom simplifient la mise en place et l’utilisation des chariots, améliorant ainsi l’efficacité et la productivité de vos opérations d’approvisionnement.

En utilisant des chariots dans votre système d’approvisionnement, vous pouvez optimiser le transport des composants et assurer un approvisionnement régulier et efficace. Le concept du Petit Train avec des chariots tirés par une « locomotive » permet d’établir une méthode fluide et coordonnée pour livrer les composants nécessaires aux différentes étapes de production.

Equipements chariots bord de ligne

Chez h’elcom, nous proposons une gamme d’équipements de bord de ligne appelée ERGO Mobile, qui a été spécialement conçue pour répondre aux besoins variés des entreprises. Quatre modèles d’ERGO Mobile ont été développés et optimisés pour satisfaire différents types d’utilisation.

ERGO Mobile L est le complément idéal des stations de travail personnalisées. Il permet de rapprocher le matériel nécessaire des collaborateurs, favorisant ainsi un accès rapide et ergonomique au matériel. Ce modèle est conçu de manière à faciliter la manipulation des outils et des composants, améliorant ainsi l’efficacité des opérations de bord de ligne.

ERGO Mobile T est équipé d’entretoises centrales qui permettent un accès aux tablettes et aux bacs par les deux côtés du chariot. Cela offre la possibilité de positionner des outils et du matériel entre deux stations de travail, facilitant ainsi le partage des ressources et la collaboration entre les opérateurs.

ERGO Mobile U est spécialement conçu pour transporter des charges lourdes en toute sécurité. Ce modèle est équipé de quatre entretoises solides, juste au-dessus des roulettes, ce qui évite le basculement du chariot et lui confère une bonne tenue aux tablettes. Il offre donc une solution robuste et fiable pour le transport de matériel plus lourd.

ERGO Mobile S est idéal pour le transport de petites quantités de produits. Ce modèle est réglable en hauteur, ce qui permet de l’adapter aux besoins spécifiques de votre entreprise. De plus, le pourtour de la tablette retient les pièces, évitant ainsi les chutes ou les pertes lors du transport.

Ces équipements de bord de ligne ERGO Mobile sont conçus pour améliorer l’efficacité, la flexibilité et l’ergonomie des opérations de bord de ligne. Ils offrent des solutions adaptées à différents besoins, qu’il s’agisse de rapprocher le matériel nécessaire des collaborateurs, de faciliter le partage des ressources entre les stations de travail, de transporter des charges lourdes en toute sécurité ou de gérer le transport de petites quantités de produits.

En résumé, les équipements de bord de ligne ERGO Mobile de h’elcom sont disponibles en plusieurs modèles pour répondre aux besoins spécifiques de votre entreprise. Qu’il s’agisse d’ERGO Mobile L, T, U ou S, ces équipements offrent des solutions pratiques, ergonomiques et sécurisées pour améliorer les opérations de bord de ligne, favorisant ainsi l’efficacité et la productivité de votre entreprise.

Afin d’assurer une organisation efficace, il est essentiel de faire preuve de flexibilité. Les nouveaux éléments ERGO Mobile incarnent justement cette caractéristique. Ils associent un faible poids propre à une grande capacité de charge, le tout avec un châssis optimisé. Grâce à ces caractéristiques, il devient possible de transporter rapidement le matériel et les pièces aux bons endroits. De plus, ces chariots sont équipés sur mesure, ce qui permet de les adapter à chaque phase de travail, rendant ainsi la production plus rapide et plus flexible.

Système de convoyage manuel ou gravitaire

Les systèmes de convoyage manuel ou gravitaire sont des systèmes utilisés pour le déplacement de marchandises, de produits ou de matériaux dans un environnement de travail. Ils permettent de faciliter le transport de charges d’un point à un autre de manière efficace et souvent sans nécessiter d’énergie électrique ou mécanique supplémentaire.

Le convoyage manuel fait référence à l’utilisation de la force humaine pour déplacer les marchandises. Il peut s’agir de transporter des objets à la main, de pousser des chariots ou des diables, ou d’utiliser des équipements tels que des transpalettes manuels pour déplacer des palettes ou des convoyeurs gravitaires.

Le convoyage gravitaire exploite la gravité pour déplacer les marchandises. Ce type de système utilise des pentes ou des inclinaisons dans les installations pour permettre aux objets de se déplacer par gravité. Les charges sont généralement placées sur des plateaux ou des chutes qui sont inclinés vers le bas. En raison de la pente, les objets se déplacent naturellement vers le bas, sans nécessiter de moteurs ou d’alimentation externe.

Les systèmes de convoyage manuel ou gravitaire offrent plusieurs avantages. Ils sont généralement simples à mettre en place, économiques et ne nécessitent pas de maintenance complexe. Ils sont également flexibles et peuvent être adaptés à différents types de charges ou de produits. De plus, ils peuvent contribuer à réduire la fatigue et les risques de blessures des travailleurs, car le transport manuel est facilité ou l’effort physique est réduit grâce à la gravité.

Cependant, il convient de noter que ces systèmes peuvent avoir des limites en termes de capacité de charge et de vitesse de déplacement. Ils sont généralement plus adaptés aux environnements de travail où les volumes de transport sont relativement faibles à modérés et où la vitesse n’est pas un critère déterminant.

Les accessoires de liaisons modules MOOV EXcelcom offrent une solution simple et efficace pour le déplacement de vos produits entre postes de travail ou à partir d’étagères kanban. Leur utilisation permet de réduire les efforts physiques nécessaires de la part de vos collaborateurs, minimisant ainsi les risques de Troubles Musculo Squelettiques (TMS) tout en augmentant la productivité de vos équipes.

Elcom propose trois catégories de solutions industrielles assemblées mécano, qui vous permettent de mettre en place ces liaisons modules et de répondre aux différentes contraintes auxquelles vous pourriez être confronté(e). Ces solutions vous offrent la flexibilité nécessaire pour optimiser vos processus de travail et améliorer l’efficacité de votre chaîne logistique.

LES RAILS À GALETS

Les rails à galets sont une version de convoyeurs utilisée pour assurer l’approvisionnement à partir des étagères kanban. Ils offrent une solution flexible pour les groupes de postes de travail et les îlots de fabrication, en intégrant des procédures de contrôle, des processus variés et une productivité élevée.

Ces rails à galets permettent un transport rapide des pièces et du matériel, ce qui contribue à augmenter la productivité globale. De plus, en utilisant ces convoyeurs, les utilisateurs sont libérés des tâches de levage inutiles. En effet, grâce à l’intégration étroite des tables de travail avec les parcours de transport, un flux matière plus homogène est favorisé.

Ces rails à galets offrent plusieurs avantages dans les processus d’approvisionnement. Ils permettent un déplacement fluide et régulier des pièces, réduisant ainsi les interruptions et les retards. De plus, ils facilitent le chargement et le déchargement des pièces sur les étagères kanban, rendant le processus plus efficace.

La conception des rails à galets peut varier en fonction des besoins spécifiques de chaque entreprise. Ils peuvent être intégrés de manière modulaire pour s’adapter aux différents espaces de travail et aux exigences de transport. Certains modèles de rails à galets offrent également des fonctionnalités supplémentaires, telles que des dispositifs de contrôle de vitesse ou des systèmes de tri.

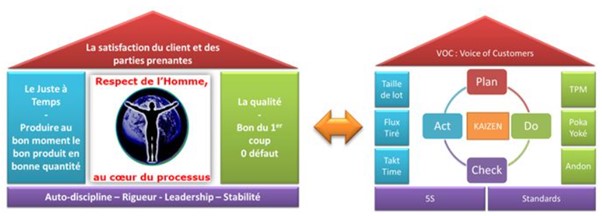

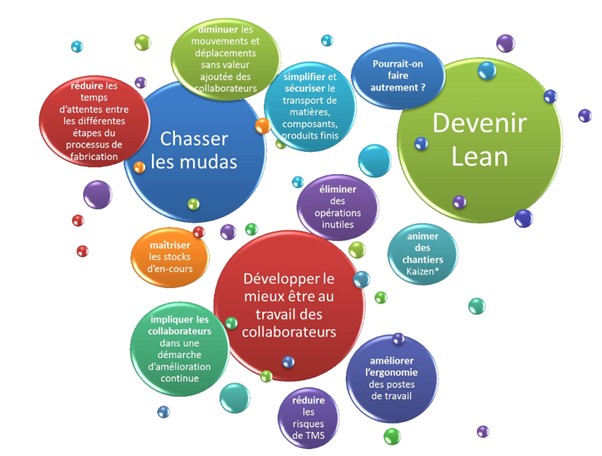

Le lean selon elcom

Le Lean selon H’ELCOM est une approche qui incite à toujours se poser la question fondamentale : « Pourrait-on faire autrement ? ». Cette philosophie vise à une amélioration continue en cherchant constamment des moyens de s’améliorer. L’application du Lean dans le domaine de la production, connue sous le nom de Lean Manufacturing, a pour objectif de réduire les coûts et les délais de fabrication, tout en améliorant la qualité des produits et la sécurité des collaborateurs.

Les racines du Lean remontent au système de production développé par Toyota dans les années 1950. Ce concept a été formalisé et popularisé à la fin du XXe siècle par des chercheurs et des consultants américains. Le terme « Lean », qui se traduit par « mince » ou « maigre », est interprété dans le contexte du Lean comme étant synonyme d’agilité et d’efficacité. Il s’agit d’avoir une organisation qui soit adaptée aux défis commerciaux, sans gaspillage d’énergie, de matière ou de ressources, tout en préservant le bien-être des employés.

Pour H’ELCOM, le Lean est avant tout une philosophie qui s’appuie sur des outils spécifiques. Ces outils sont conçus pour identifier et éliminer les gaspillages, améliorer les processus et favoriser une culture de l’amélioration continue au sein de l’entreprise. Parmi les outils couramment utilisés dans le Lean, on trouve le Kaizen, les 5S, le flux tiré, le juste-à-temps (JAT), les cellules de travail, les diagrammes de flux de valeur et bien d’autres.

Le Kaizen, par exemple, encourage les petites améliorations continues dans tous les aspects de l’organisation, incitant les employés à apporter des suggestions d’amélioration et à participer activement à la résolution des problèmes. Les 5S sont une méthodologie visant à améliorer l’organisation et la propreté du lieu de travail, en mettant l’accent sur l’élimination des éléments inutiles, l’organisation efficace des outils et des matériaux, ainsi que la standardisation des procédures.

Le Lean selon H’ELCOM ne se limite pas à la production. Il peut être appliqué avec succès dans d’autres domaines, tels que les services, la logistique, le développement de produits et même la gestion d’entreprise. L’objectif est toujours le même : éliminer les gaspillages, optimiser les processus et améliorer la satisfaction des clients.

En adoptant le Lean selon H’ELCOM, les entreprises peuvent bénéficier de nombreux avantages, tels qu’une réduction des coûts, une augmentation de la productivité, une amélioration de la qualité des produits et services, ainsi qu’une meilleure réactivité aux demandes des clients. Cependant, il est important de souligner que le Lean est un voyage continu qui nécessite un engagement à long terme de la part de toute l’organisation.

En conclusion, le Lean selon H’ELCOM est une approche qui vise à promouvoir l’amélioration continue en éliminant les gaspillages, en optimisant les processus et en créant une culture d’efficacité au sein de l’entreprise. C’est une philosophie qui repose sur des outils spécifiques, mais qui nécessite également un changement de mentalité et une volonté de remettre en question les pratiques actuelles. En adoptant le Lean, les entreprises peuvent atteindre des niveaux plus élevés de performance et de compétitivité.

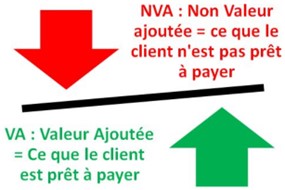

Devenir Lean selon h’elcom consiste à réduire voire à éliminer les gaspillages, les rigidités et la variabilité pour ainsi se concentrer sur l’essence même de l’entreprise : créer de la valeur.

La valeur est définie par le client : Pour quels produits, quels services, le client est-il prêt à payer ?

Les activités non ajoutées à la valeur sont classées en 7 types majeurs de gaspillage, connus sous le nom de « Mudas » en japonais.

Le management visuel selon elcom

Le management visuel joue un rôle crucial dans la mise en place d’une démarche Lean au sein d’une entreprise. Il permet de visualiser et de communiquer les informations de manière claire, facilitant ainsi la compréhension, la collaboration et l’amélioration continue des processus. Selon Elcom, le management visuel peut prendre différentes formes pour répondre aux besoins spécifiques de chaque entreprise.

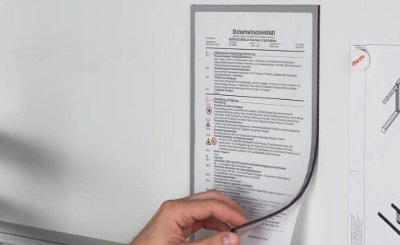

La première catégorie du management visuel proposée par Elcom est celle des systèmes d’affichage. Ces systèmes permettent de présenter les bonnes informations au bon endroit de manière claire et organisée. Ils peuvent prendre la forme de panneaux, de tableaux, de supports magnétiques, de fiches de postes ou de tout autre moyen visuel. L’objectif est de rendre les informations essentielles facilement accessibles à tous les membres de l’équipe. Par exemple, les fiches de postes affichées de manière visible permettent aux employés de comprendre clairement leurs responsabilités et leurs tâches spécifiques. Les consignes de sécurité, les indicateurs de performance ou les informations relatives aux processus peuvent également être affichés de manière à ce que tout le monde puisse les voir et les comprendre rapidement. Ces systèmes d’affichage favorisent la transparence, la communication efficace et l’autonomie des équipes.

La deuxième catégorie du management visuel est celle des tableaux blancs. Ces tableaux sont particulièrement adaptés aux séances de travail, aux séminaires et aux réunions en général. Ils offrent un espace interactif où les idées, les problèmes, les plans d’action et les indicateurs clés de performance peuvent être visualisés et discutés en temps réel. Les tableaux blancs facilitent la collaboration et l’engagement de tous les participants en permettant d’organiser les informations de manière structurée, d’ajouter des annotations, de faire des diagrammes, des schémas ou de noter les progrès réalisés. Ils favorisent ainsi la créativité, la résolution de problèmes et la prise de décision collective.

LES SYSTÈMES D’AFFICHAGE

Les systèmes d’affichage jouent un rôle essentiel dans la mise en œuvre d’une démarche Lean, car ils facilitent la communication et le partage d’informations de manière simple et accessible. Chez Elcom, nous comprenons l’importance de la communication transparente et de la promotion de l’autonomie des équipes, et c’est pourquoi nous proposons une gamme de systèmes d’affichage adaptés à vos besoins.

L’un des avantages de nos systèmes d’affichage est qu’ils vous permettent d’avoir à portée de main vos fiches de postes. En les plaçant de manière visible, vous fournissez à chaque membre de l’équipe une référence claire sur ses responsabilités et ses tâches spécifiques. Cela favorise la compréhension et l’autonomie des employés, qui peuvent ainsi se référer rapidement aux informations importantes pour mener à bien leurs activités quotidiennes.

De plus, nos systèmes d’affichage sont conçus pour vous faciliter l’animation de vos points de briefing et de vos formations. Vous pouvez organiser et afficher les informations de manière structurée, ce qui permet à votre équipe de suivre facilement les discussions et d’assimiler les connaissances partagées. Les systèmes d’affichage vous offrent un support visuel puissant pour captiver l’attention de votre audience et rendre vos présentations plus percutantes et efficaces.

La mise en évidence des consignes de sécurité est un autre aspect important des systèmes d’affichage. En les affichant de manière claire et visible, vous renforcez la conscience de la sécurité au sein de votre entreprise. Les consignes de sécurité cruciales sont ainsi facilement accessibles à tous les membres de l’équipe, ce qui contribue à réduire les risques d’accidents et à promouvoir une culture de sécurité proactive.

En outre, nos systèmes d’affichage facilitent la communication avec vos équipes. Vous pouvez utiliser ces dispositifs pour communiquer simplement et efficacement des informations importantes telles que les mises à jour, les directives ou les consignes spécifiques. Les informations pertinentes sont présentées de manière claire et concise, ce qui permet à vos employés de rester informés et de réagir rapidement aux changements ou aux situations particulières.

Le système d’affichage magnétique

Les systèmes d’affichages adaptable aux profilés

LES TABLEAUX BLANCS

Les tableaux blancs sont des éléments essentiels pour toute réunion, séminaire ou session de travail. Ils constituent un outil de management indispensable, permettant de combiner l’utile à l’agréable de manière pratique et efficace. Chez Elcom, nous comprenons l’importance de fournir des outils modulaires qui facilitent votre quotidien, et nos tableaux blancs répondent à cette exigence.

Nos tableaux blancs sont conçus pour être aussi modulaires que l’ensemble de nos éléments Elcom. Ils s’adaptent à vos besoins spécifiques et vous permettent de personnaliser votre espace de travail. Que vous ayez besoin d’un tableau blanc magnétique ou non, nos produits vous offrent la possibilité d’écrire, d’effacer et de réécrire vos supports de manière simple et pratique.

La surface d’un tableau blanc est idéale pour prendre des notes, faire des schémas, créer des diagrammes ou afficher des graphiques. Vous pouvez facilement écrire avec des marqueurs effaçables à sec, puis effacer et apporter des modifications en fonction des besoins de votre réunion ou de votre séance de travail. Cette flexibilité vous permet de capturer les idées en temps réel et de collaborer de manière interactive avec votre équipe.

De plus, nos tableaux blancs peuvent être magnétiques, offrant ainsi une fonctionnalité supplémentaire. Vous pouvez y fixer des notes adhésives, des documents, des cartes ou tout autre support magnétique pour organiser et structurer vos idées de manière visuelle. Cela facilite la visualisation des informations et la compréhension des concepts, favorisant ainsi la créativité et la résolution de problèmes.

Les tableaux blancs Elcom sont conçus pour être pratiques et intuitifs à utiliser. Ils vous permettent d’organiser vos idées de manière claire et concise, de mettre en évidence les points clés et de faciliter la communication visuelle. Avec nos tableaux blancs, vous pouvez collaborer efficacement, encourager la participation de tous les membres de votre équipe et tirer le meilleur parti de vos réunions et séminaires.

EXEMPLES DE RÉALISATIONS

Fort de sa compréhension approfondie et de son application de la philosophie Lean, ainsi que de ses principes et outils, elcom joue un rôle essentiel en accompagnant ses clients dans leur démarche d’amélioration continue. Face aux nombreux défis rencontrés par les entreprises, elcom s’appuie sur ses gammes de produits uniques pour offrir des solutions adaptées. En particulier, les tubes et connecteurs h’ 8 40 d’elcom se révèlent être les outils parfaits pour animer une démarche Lean. Leur simplicité, leur modularité et leur complémentarité permettent d’éliminer de nombreux gaspillages, tout en réduisant les facteurs de risques de troubles musculo-squelettiques (TMS) et en améliorant le bien-être des collaborateurs sur le lieu de travail.

L’intégration des produits elcom dans le système de production des entreprises permet de tirer pleinement parti des avantages offerts par le Lean. Les tubes et connecteurs h’ 8 40 sont conçus pour faciliter la mise en place d’une organisation efficiente et flexible. Leur simplicité d’utilisation et leur modularité permettent d’adapter rapidement les flux de production aux changements de demande, réduisant ainsi les temps d’arrêt et les retards. De plus, leur complémentarité permet de concevoir des structures personnalisées qui répondent précisément aux besoins spécifiques de chaque entreprise.

L’utilisation des tubes et connecteurs h’ 8 40 d’elcom dans le cadre d’une démarche Lean contribue à l’élimination des gaspillages. Ces produits permettent de concevoir des postes de travail ergonomiques et optimisés, favorisant ainsi le flux continu des opérations et minimisant les mouvements inutiles. La modularité des systèmes de tubes et connecteurs permet également de reconfigurer rapidement les installations pour répondre aux fluctuations de la demande, évitant ainsi la surproduction et les stocks excessifs.

En plus de réduire les gaspillages, l’utilisation des produits elcom dans une approche Lean contribue à améliorer la santé et la sécurité des collaborateurs. Les facteurs de risques de troubles musculo-squelettiques sont pris en compte lors de la conception des structures avec des tubes et connecteurs h’ 8 40. Ces produits permettent de créer des postes de travail ergonomiques qui favorisent une posture correcte et réduisent les contraintes physiques inutiles. Cela se traduit par une diminution des risques de blessures et de fatigue, ainsi qu’une amélioration générale du bien-être au travail.

Avec la Base 30, le système de production Lean, vous passez de la planification à la réalisation, augmentant ainsi votre productivité de manière significative. Grâce à la Ligne tube aluminium D30, vous disposez d’une solution polyvalente et flexible, offrant une stabilité maximale avec un minimum d’effort de montage. La facilité d’ajustement, de complément et de modification vous permet de créer des solutions sur mesure, économiques et adaptées à vos besoins spécifiques. Faites confiance à la Base 30 pour optimiser votre processus de production et obtenir des résultats performants.

Nos produits associés

Nos experts sont là pour répondre à vos questions, vous accompagner et vous guider dans tous vos projets.