Elcom

Palettenförderer

Transfer-Systeme ist eine spezifische Fördertechnologie, bei der standardisierte Werkstückträger in Verbindung mit auf diese Werkstückträger abgestimmten Förderbändern verwendet werden, um die Werkstücke durch die verschiedenen Stationen zu bewegen, die sie durchlaufen müssen.

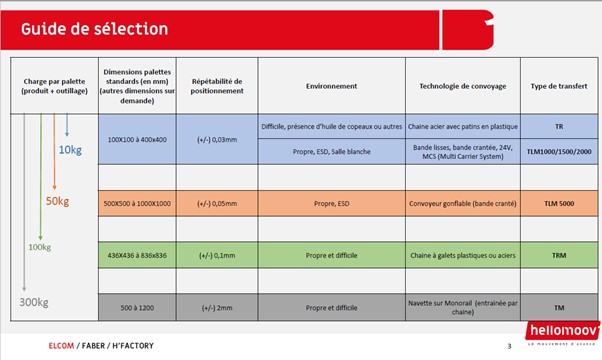

Werkstückträgersystem ITS 24V

Werkstückträgersystem TLM 1000

Werkstückträgersystem TLM 1500

Werkstückträgersystem TLM 2000

Werkstückträgersystem TLM 5000

Werkstückträgersystem TM

Werkstückträgersystem TR

Werkstückträgersystem TRM

Transfer von Werkstückpaletten

Die Transfersystem zeichnen sich durch ihre Förderungstechnologie aus, bei der teiltragende Paletten für den Transport und die Bereitstellung von Teilen an verschiedenen Arbeitsstationen verwendet werden.

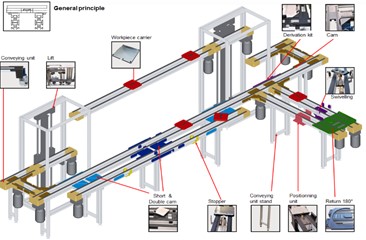

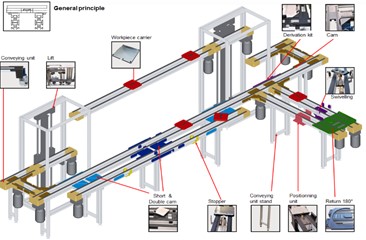

Bei elcom werden Teile mithilfe von Transportmodulen auf Basis von Förderabschnitten transportiert und organisiert. Werkstückpaletten werden mithilfe von Standardkurven oder Umlenksystemen, genormten Rückführungen und Aufzügen zu ihrem gewünschten Ziel geführt. Diese Bewegungen werden durch Anschläge gesteuert (zum Beispiel für manuelle Stationen) sowie durch Führungseinrichtungen oder Positioniermechanismen (zum Beispiel für robotergesteuerte Stationen). Für jeden spezifischen Schritt des Produktionsprozesses werden Standardmodule angeboten, wie etwa Pressen-Indexierung, Aufzugsmodule, Drehmodule sowie Lösungen für arbeitsstationsunabhängige Taktzeiten oder für die Evakuierung von nicht konformen Teilen.

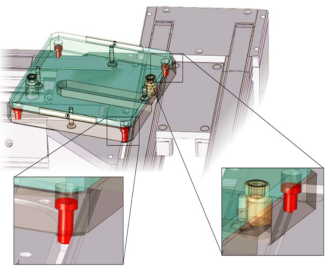

Durch die Verbindung der Führungselemente mit den Verzweigungen und durch das Einbeziehen der versenkbaren Stifte unter der Werkstückpalette gewährleisten wir eine sichere Führung der Paletten. Auf diese Weise bewegen sich die Werkstückpaletten reibungslos, optimieren den Energieverbrauch und verringern die Abhängigkeit von der Anzahl der Motoren.

Dank dieses intelligenten Führungssystems auf Basis versenkbarer Stifte hebt sich elcom von den am Markt verfügbaren Transferlösungen ab.

elcom hat die Flexibilität, die Abmessungen seiner Paletten entsprechend den spezifischen Anforderungen jedes Falls anzupassen. So können bei Bedarf spezielle Paletten geliefert werden.

Übertragungsgrundprinzipien

In Kombination mit Führungselementen und Umlenksystemen gewährleisten modulare Lineartansfers eine sichere Palettenführung. Die Werkstückpaletten bewegen sich reibungslos und ermöglichen so eine optimale Nutzung der Energie und eine Reduzierung der benötigten Motoren.

Dank dieser mechanisch intelligenten Führungssysteme mit versenkbaren Stiften oder Rollen sowie seiner „aufblasbaren“ Förderer und Monorail-Systeme sticht elcom aus anderen Transfer-Systemen auf dem Markt heraus.

elcom hat eine große Flexibilität, um seine Paletten an die spezifischen Abmessungen anzupassen, die für bestimmte Fälle erforderlich sind. Daher können spezielle Paletten geliefert werden, die den spezifischen Anforderungen jeder Anwendung gerecht werden.

Durch die Integration der Vorteile von modularen Lineartansfers und angepassten Werkstückpaletten bietet elcom zuverlässige und effiziente Transferlösungen, die eine präzise Handhabung von Teilen im gesamten Produktionsprozess ermöglichen.

Transfers von Werkstückpaletten

Mit elcom werden die Werkstücke mithilfe von Transporteinheiten auf Basis von Doppelgurtförderern transportiert und organisiert. Der gewünschte Materialfluss wird gemeinsam mit genormten Nocken, Kurven, schwenkbaren Modulen oder Hebekästen erstellt. Das Material wird hauptsächlich mit Stoppelementen (z. B. Stopppunkte für den Akkumulationsmodus vor Arbeitsstationen) und Positionierungseinheiten für die direkte Verarbeitung (z. B. robotergesteuertes Be- oder Entladen und manuelle Arbeitsstationen) zugeführt und positioniert.

Zusätzlich werden Standardmodule für bestimmte Prozessschritte bereitgestellt, wie zum Beispiel Pressenpositioniereinheiten, Hubmodule und schwenkbare Lösungen für arbeitsstationsunabhängige Taktzeiten oder für das Ausschleusen von nicht in Ordnung befindlichen Teilen.

In Kombination mit Rampen, Führungselementen und Nocken ermöglichen die versenkbaren Stifte am Boden der Werkstückträger eine sichere Führung der einzelnen Werkstückträger. Die Tatsache, dass die Werkstückträger im elcom-System in einer fließenden Bewegung laufen, gewährleistet eine optimale Energieausnutzung und ermöglicht eine entsprechende Minimierung der Anzahl der Motoren.

Durch den Verzicht auf eine Werkstückträgerführung auf der Oberseite, wie sie fast alle Systeme auf dem Markt verwenden, hat elcom die Freiheit, die Werkstückträger genau so lang zu gestalten, wie es für den individuellen Fall erforderlich ist, falls keine Standard-Systeme mit den notwendigen Abmessungen verfügbar sind. Da der Abstand zwischen den versenkbaren Stiften am Boden innerhalb eines Systems nicht variiert, wird die „Spurweite“ beibehalten.

Mögliche Konfigurationen

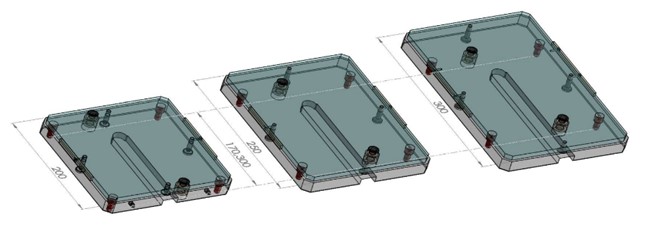

In addition to the general characteristics of workpiece pallet conveyors, there are different configurations and design options to meet the specific needs of industrial applications. Workpiece pallets are available in different lengths and offer specific direction possibilities

The length of the workpiece pallets can be adapted to the size of the workpieces to be transported. Which gives you the possibility to define your own dimensions. The dimensions below are just one example of the possibility of customizing pallets only for the TLM 2000

Längen der Werkstückpaletten

- Standard quadratische Palette :

- 200 x 200 mm

- 300 x 300 mm

- 400 x 400 mm

- Standard rechteckige Palette :

- 200 x 250 mm

- 200 x 300 mm

- 300 x 400 mm

- Kundenspezifische Abmessungen :

- 200 x XXX mm

- 200 x XXX mm

- 300 x XXX mm (XXX repräsentiert benutzerdefinierte Abmessungen.)

Verschiedene Richtungen

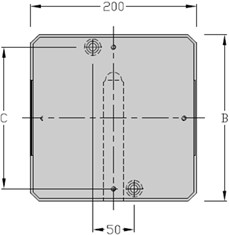

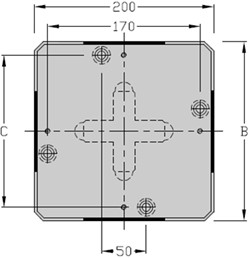

Die Werkstückpaletten können für spezifische Produktorientierungen konfiguriert werden. Die Konfigurationen der U- und M-Werkstückpaletten betreffen nur den TLM 2000.

U-Werkstückträger – für eine mögliche Ausrichtung des Produkts :

Der Standard-Werkstückträger ist so konzipiert, dass die Ausrichtung des Produkts auf einem korrekt platzierten Werkstückträger auf dem Transfersystem in Bezug auf die Bewegungsrichtung nicht verändert werden kann. Ein verlängerter Stopper greift in die U-förmige Nut auf der Unterseite der Palette ein und verhindert, dass der Werkstückträger weiterbewegt wird. Was sich vorwärts in Richtung des Flusses befindet, bleibt vorwärts gerichtet. Daher ist der Werkstückträger standardmäßig mit zwei Erfassungsstangen ausgestattet, eine rechts und eine links in Bezug auf die Hauptbewegungsrichtung.

M-Werkstückträger – für verschiedene Ausrichtungen des Produkts:

Wenn Werkstücke und ihre Werkstückträger in Bezug auf die Bewegungsrichtung der Transferlinie gedreht werden müssen, kann ein M-Werkstückträger verwendet werden. Dies ermöglicht Drehungen von 90°, 180° oder 270° unter Verwendung einer oder mehrerer Drehvorrichtungen, ohne den Werkstückträger anheben zu müssen. Die M-Typ-Werkstückträger sind quadratisch und mit einem Umschlagzapfen ausgestattet und haben eine kreuzförmige Nut auf der Unterseite.

Diese verschiedenen Konfigurationen von Werkstückpaletten bieten zusätzliche Flexibilität, um sich an die spezifischen Anforderungen von Fertigungsprozessen anzupassen. Ob für Teile unterschiedlicher Größe oder für Transfers, die Drehungen erfordern, die U- und M-Teil-tragenden Paletten ermöglichen es, Transferoperationen zu optimieren und eine präzise Positionierung der Teile auf dem Förderer zu gewährleisten.

Video Werkstücktransfer

Beispiele für mögliche Anforderungen

„Wenn Kunden spezifische Anforderungen an ihre Produktionsprozesse haben, bietet elcom maßgeschneiderte Lösungen mit Werkstückpalettenförderern. Hier sind einige Beispiele für Kundenanforderungen und entsprechende Lösungen:“

- Zwei identische Arbeitsstationen aus Gründen der Taktzeit: In diesem Fall können Werkstückpaletten dank einer Umleitung und einer Doppel-Nocke auf einer parallelen Linie abgeleitet werden. Dies hilft, die Taktzeit zu optimieren, indem beide Arbeitsstationen gleichzeitig Produktion durchführen können.

- Zugang zu Arbeitsstationen: Um den Zugang zu Arbeitsstationen zu erleichtern, bietet elcom Lösungen mit 2 Aufzügen, die einen erhöhten Abschnitt beliefern. Dies ermöglicht es den Bedienern, leicht auf Teile zuzugreifen und die erforderlichen Operationen durchzuführen.

- Ausschleusung von nicht konformen Teilen zu einer Reparaturstation: Wenn es notwendig ist, nicht konforme Teile zu einer Reparaturstation zu führen, bietet elcom eine Lösung zur Ausschleusung der Hauptlinie mittels einer Parallellinie und einer 180°-Rückführung. Dies ermöglicht es, defekte Teile vom Hauptfluss zu trennen und zu der angegebenen Reparaturstation zu leiten.

- Positionierung von Teilen für die Verarbeitung: Die Werkstückpalettenförderer von Elcom integrieren Indexierung für eine präzise Positionierung von Teilen, wenn spezifische Bearbeitung erforderlich ist. Dies hilft sicherzustellen, dass jedes Teil für die erforderliche Verarbeitung korrekt positioniert ist.

- 360°-Zugang zu Teilen in einer bestimmten Position: Für Situationen, in denen ein 360°-Zugang zu Teilen in einer bestimmten Position erforderlich ist, bietet elcom Lösungen mit Umläufen an. Diese Wendungen ermöglichen es den Bedienern, volle Sichtbarkeit und Zugang zu Teilen zu haben, was die Bearbeitungs- oder Inspektionsvorgänge erleichtert.

Diese Beispiele zeigen, wie elcom spezifischen Kundenanforderungen gerecht wird, indem standardisierte Module an jede Situation angepasst werden. Die angebotenen Lösungen können je nach Bedarf und Spezifikationen der Projekte variieren. Zögern Sie nicht, uns Ihr Projekt vorzustellen, damit wir Ihnen eine personalisierte Lösung unter Verwendung unserer vielseitigen Standardmodule anbieten können.

Eine Frage?

Elcom verfügt über Experten, die Sie bei der Planung Ihres Projekts unterstützen. Sie sind Techniker wie Sie!